В сентябре на ЕВРАЗ Качканарском ГОКе был завершен первый этап перевооружения системы гидротранспорта и складирования отходов обогащения (хвостохранилища). Стоимость проекта составила около 1,7 млрд руб. С помощью внедренных современных технологий удалось значительно увеличить напор для подачи пульпы в хвостохранилище за счет изменения технологической схемы транспортировки, более экономно использовать воду и электроэнергию, а управлять оборудованием и осуществлять мониторинг теперь можно дистанционно. Проект был реализован при участии Schneider Electric и компании «Коралайна Инжиниринг».

К реконструкции хвостового хозяйства Качканарского горно-обогатительного комбината (ГОК) ЕВРАЗ приступил в 2016 году. Для ГОКа, имеющего почти 60-летнюю историю, этот проект имеет особое значение. К моменту реконструкции схема транспортировки и укладки пульпы в хвостохранилище не позволяла эффективно эксплуатировать гидротехнические сооружения. В том числе приходилось увеличивать потребление оборотной воды, электроэнергии, затраты на ремонты и техническое обслуживание.

Качканарский ГОК — одно из крупнейших горнодобывающих предприятий в России, обеспечивает сырьем крупнейший металлургический комбинат ЕВРАЗ НТМК. Сейчас он разрабатывает Гусевогорское месторождение титаномагнетитовых железных руд, у которого истощаются запасы, поэтому ГОК постепенно приступает к разработке Собственно-Качканарского месторождения. К 2024 году ЕВРАЗ планирует добывать из него около 13 млн т руды.

Хвостохранилище — объект, где размещается измельченная пустая горная порода. Это капитальное гидротехническое сооружение в виде комплекса дамб и прудов-отстойников, связанных между собой водосбросными сооружениями. В его состав входят сооружения водосбросного канала и сифонного водосброса, по которым осветленная технологическая вода из прудов-отстойников двух отсеков поступает в Выйский отсек хвостохранилища (пруд оборотного водоснабжения). Пополнение воды в Выйском отсеке осуществляется из Нижне-Выйского водохранилища. Схема перекачки пульпы (смесь воды и песка) в хвостохранилище состоит из многокилометровых трубопроводов. Ежегодно с обогатительной фабрики в хранилище доставляется порядка 42 млн т хвостов.

В рамках реконструкции была увеличена мощность системы гидротранспорта, внедрена система автоматизированного управления оборудованием и изменен способ укладки пульпы: теперь она подается на хвостохранилище по цепочке, состоящей из четырех мощных насосов, и укладывается через боковые распределительные выпуски, расположение которых можно изменять в зависимости от производственной ситуации. Модернизированы действующие подстанции и пульпонасосные станции (ПНС), установлено специальное оборудование, позволяющее в автоматическом режиме управлять 31-насосным агрегатом Warman.

Решения с умом

Для реализации проекта по перевооружению пульпонасосных станций была привлечена компания Schneider Electric, имеющая солидный опыт разработки высокоэффективных решений для горнодобывающей промышленности. Непосредственным воплощением проекта занялась компания «Коралайна Инжиниринг» — системный интегратор компании Schneider Electric. Внедрение архитектуры EcoStruxure Plant позволило обеспечить бесперебойное и оптимальное функционирование технологического процесса, а также централизовать сбор и хранение информации.

«Изначально мы решили испытать высоковольтное оборудование Schneider Electric, которое поставляла нам компания “Коралайна Инжиниринг”. В частности, нам нужно было увеличить напор, создаваемый насосным оборудованием, чтобы можно было обеспечить транспортировку на более дальние и высокие отметки без перегрузки двигателей. Эта проблема была решена»,— рассказывает менеджер проекта ЕВРАЗ КГОК Сергей Сухих.

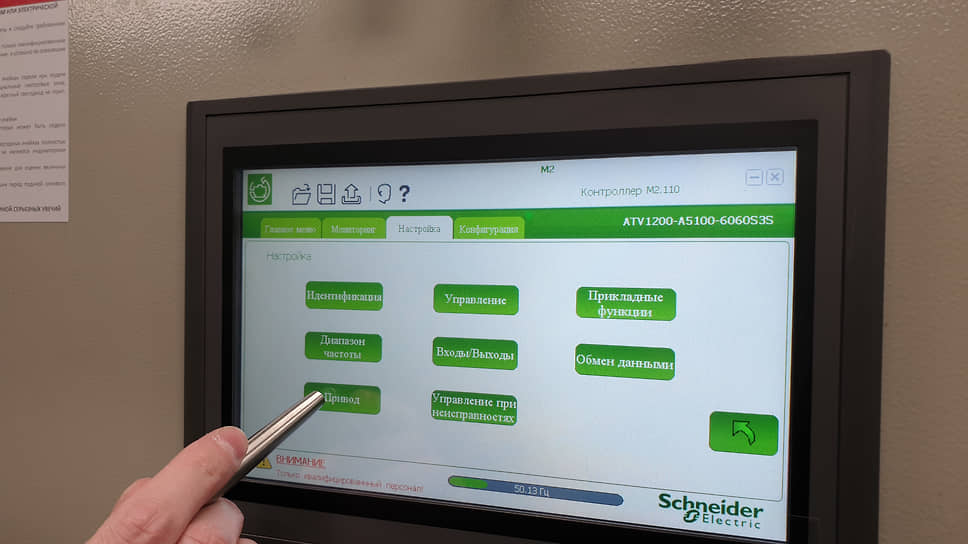

«Коралайна Инжиниринг» включилась в работу в 2018 году. «За два года на предприятии заказчика была разработана и внедрена автоматизированная система управления пульпонасосных станций цеха хвостового хозяйства. В качестве системы управления и регулирования скорости синхронного электропривода насосного агрегата, предназначенного для перекачки пульпы, были применены высоковольтные преобразователи частоты Altivar 1200 Schneider Electric на напряжение 6 кВ»,— пояснил главный инженер проектов автоматизации «Коралайна Инжиниринг» Александр Палий. По его словам, теперь операторы предприятия могут в автоматическом режиме в единой системе задавать параметры, например, регулировать уровень загрузки.

Программа имеет простой и интуитивно понятный интерфейс. «Раньше машинисту-оператору нужно было обойти все оборудование полностью, например, спустится на отметки минус 8 или минус 15 уровни. Сегодня оператор насосных установок видит состояние оборудования на мониторе, оценивая ситуацию на месте — в операторском пункте. Мониторы находятся как в операторской, так и в машинных залах. На них видно состояние оборудования, с какими характеристиками техника работает, как оно загружается непосредственно с приемных камер и лотков, уровень пульпы в пульпобаках. Все это позволяет быстрее реагировать в нештатных ситуациях, предотвращая возможные аварийные ситуации на ранних стадиях»,— делится впечатлениями Сергей Сухих.

По словам Александра Палия, рабочие места машинистов-операторов насосных станций были выполнены на платформе Citect SCADA (AVEVA Plant SCADA) Schneider Electric, реализующей необходимый интерфейс для операторов по контролю состояния и выдачи команд управления насосным оборудованием каждой пульпонасосной станции (в зависимости от компоновки включает в себя от шести до двенадцати насосов). ПНС интегрированы в состав единого комплекса при помощи волоконно-оптической сети передачи данных, что обеспечило объединение всей имеющейся информации о работе насосных агрегатов в единой диспетчерской цеха хвостового хозяйства.

В проекте использовано комплексное решение Schneider Electric, в том числе программное обеспечение Vijeo Citect, контроллеры Modicon M580 Hot Standby, частотные приводы Altivar 1200 с системой возбуждения, а также светосигнальная аппаратура и релейная защита БМРЗ. Для минимизации кабельных линий связи установлена распределенная система ввода-вывода Advantys Schneider Electric.

Переход на современные технологии транспортировки и складирования промышленных отходов проходил без остановки предприятия. При этом данный проект предполагал серьезное изменение технологии производства. Среди них: модернизация устаревшего оборудования управления; обеспечение плавного пуска и остановки насосного оборудования без механических и электрических перегрузок; стабилизация технологического процесса; повышение оперативности принятия решений по управлению оборудованием пульпонасосных станций; снижение аварийности оборудования и повышение экономической эффективности по энергозатратам.

«Совместными усилиями нам удалось реализовать уникальный проект, и я хочу поблагодарить наших партнеров — специалистов ООО “Коралайна Инжиниринг”, цеха хвостового хозяйства, цеха КИПиА и отдела главного энергетика ЕВРАЗ Качканарский ГОК. Их высококвалифицированный уровень способствовал решению поставленных сложных задач и сдачи объекта в срок»,— отметила директор Schneider Electric в Екатеринбурге Наталья Штейнберг.

Первые результаты

За счет внедрения новых технологий увеличивается срок межремонтного периода оборудования. «Параллельно мы достигли результатов в части регулировки насосного оборудования и снижения потребления оборотной воды на транспортировку пульпы. Экономическую выгоду пока посчитать сложно, так как весь комплекс оборудования был запущен в работу только в сентябре. Но уже сейчас мы отмечаем, что подача воды в пульпобаки сократилась, электродвигатели работают без превышения токовой нагрузки, при создании плавного пуска не происходит отказов электронасосных агрегатов и пульповодов»,— подчеркнул Сергей Сухих. Энергоэффективность может достигать 10%.

По словам вице-президента ЕВРАЗа, руководителя дивизиона «Урал» Дениса Новоженова, сейчас компания готовит проект по дальнейшему развитию хвостохранилища с применением принципиально новой технологии сгущения, классификации и укладки песков. «Мы продолжаем проект реконструкции хвостохранилища. Приостанавливать или отказываться от него точно не будем. Это стратегический проект, который связан с безопасной работой всего комбината, и он нам очень важен»,— рассказал он в интервью.